3DMETAL WERKS拥有自己的核心技术!

1. 参数可调节:可根据客户实际需求进行参数调节,以达到最佳打印效果。 2. 共同研发:与客户共同研发多种新材料的应用,可定制最佳的产品全套解决方案。 3. 打印精度高、稳定性好:精密部件采用进口产品,

Automobile Manufacturing

3D打印技术可以应用于汽车零部件的制造。传统的汽车零部件制造通常依赖于模具和CNC机械加工,这种方式在制造复杂形状和高精度部件时面临诸多挑战。而3D打印技术可以直接根据设计图纸制造出实体零部件,无需复杂的模具和加工过程,大大提高了制造效率。此外,3D打印技术还可以制造个性化零部件,满足汽车市场的多样化需求。

缩短研制周期,降低研发成本

复杂结构一体成型,高效批产

数字化生产,减少产品缺陷率,产品精度高,质量稳定

可根据需求定制,设计更自由

结构优化设计,兼顾产品性能同时实现零件减重

材料利用率更高,减少浪费,实现可持续发展

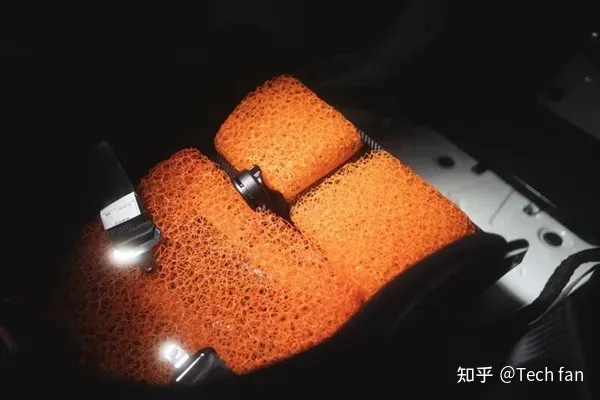

赛车桶上的可移动垫子是3D打印的,可能会适应车手的身材,体重和品味。

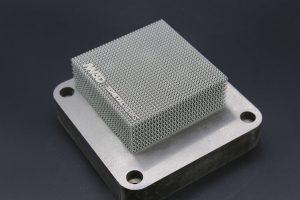

复杂的管路结构和轻量化需求超过了传统铸造工艺的能力范畴,面对这一难题,3D打印实现了传统铸造做不到的工艺。同时,S58B30发动机气缸盖避免了冗余结构造成的材料浪费,达到了更好的轻量化效果。

3D打印的材料已经能够满足空调出风口长时间耐高温的设计要求。

随着电动汽车、消费电子、工业储能、移动设备以及智能穿戴等领域的迅猛发展,对新能源电池的续航能力、快速充电、使用寿命以及安全性等方面提出了日益严格的要求,业内再次开始关注3D打印电池。事实上,3D打印电池具有明显的优势。首先,它易于获取原材料,制造过程环保,且更经济。其次,与传统制造的电池相比,3D打印增材制造技术对电池电极的结构产生重大影响,使得电池的能量密度更高,能够实现大规模量产。此外,3D打印电池还具有更高的安全性。

用3D打印技术,才能在保障零部件质量的基础上减轻零部件的重量。例如,使用镍合金制造F1赛车进气歧管,其最薄壁厚仅为2mm,使用传统制造技术是很难实现的。

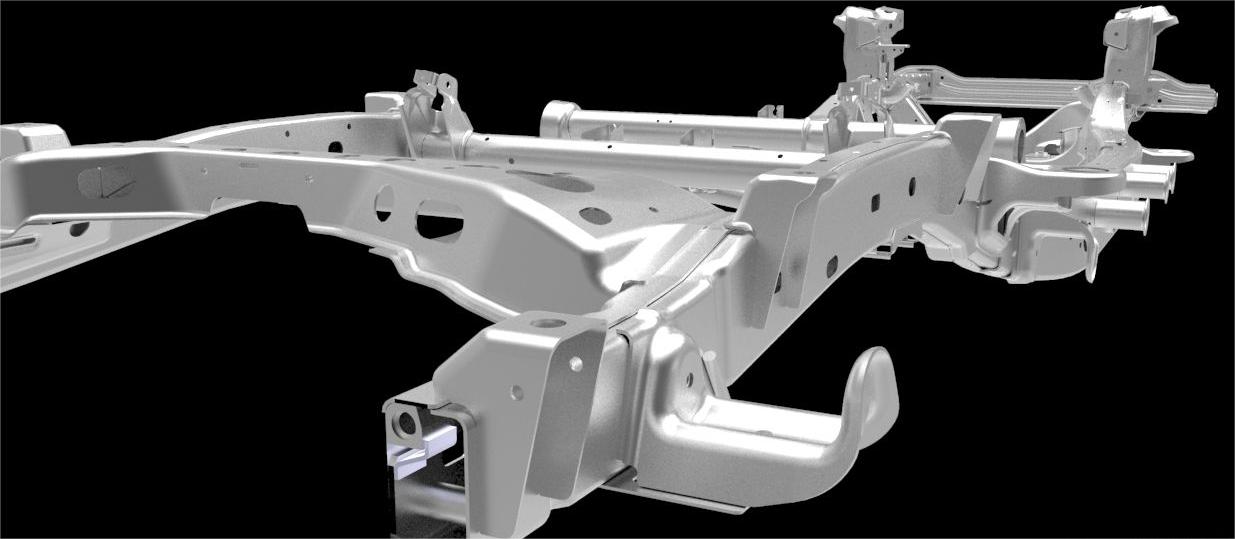

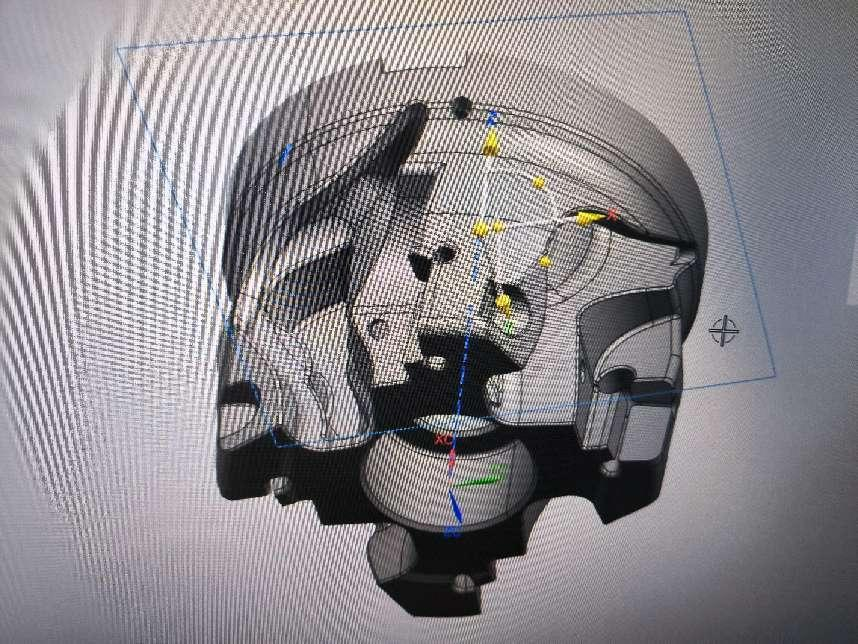

用计算机辅助设计软件将底盘托架的CAD模型进行了优化,并将其转换为STL 文件格式。然后使用激光或电子束熔化技术,将金属粉末层层堆叠,并逐层熔化,形成实体零件。最后将各个部件进行组装。

在对金属零部件的处理过程中,可以使用金属激光烧结3D打印,将各类合金材料作为原材料,简化生产流程,还节省了生产成本。

1. 参数可调节:可根据客户实际需求进行参数调节,以达到最佳打印效果。 2. 共同研发:与客户共同研发多种新材料的应用,可定制最佳的产品全套解决方案。 3. 打印精度高、稳定性好:精密部件采用进口产品,

1.扫描成形可通过操纵磁偏转线圈进行,没有机械惯性2.电子束具有的真空环境还可避免金属粉末在液相烧结或熔化过程中被氧化3.激光偏转需要振镜,需要冷却系统,焦距也很难快速改变,电子束偏转聚焦控制更加快速、

工艺气体被放入压力高达50 bar的喷枪中,并加热到最高1100°C。随后,使工艺气体加速至超音速,同时将气体冷却至温度低于100°C。通过使用粉末进料单元和载气将喷雾粉末注入喷嘴的会聚部分,并在主气流

Copyright © 2024

厦门五星珑科技有限公司