与激光熔化相比,电子束熔化的优点

1.扫描成形可通过操纵磁偏转线圈进行,没有机械惯性2.电子束具有的真空环境还可避免金属粉末在液相烧结或熔化过程中被氧化3.激光偏转需要振镜,需要冷却系统,焦距也很难快速改变,电子束偏转聚焦控制更加快速、

Aerospace Solutions

航天航天制造水平是衡量一个国家科技力量的标尺,也直接反应人类技术的发展水准。产品多由上百万个零件组成,种类繁多,结构复杂,对稳定性、安全性、轻量化、精细化有极高要求。基于此,对各个环节零部件的设计、制造都有着极高的工艺要求和质量标准,金属3D打印技术在复杂结构成形、轻量化设计、缩短生产周期等方面能够充分契合需求,已然成为助推航空航天制造业快速发展的中坚力量。

缩短研制周期,降低研发成本

复杂结构一体成型,高效批产

数字化生产,减少产品缺陷率,产品精度高,质量稳定

可根据需求定制,设计更自由

结构优化设计,兼顾产品性能同时实现零件减重

材料利用率更高,减少浪费,实现可持续发展

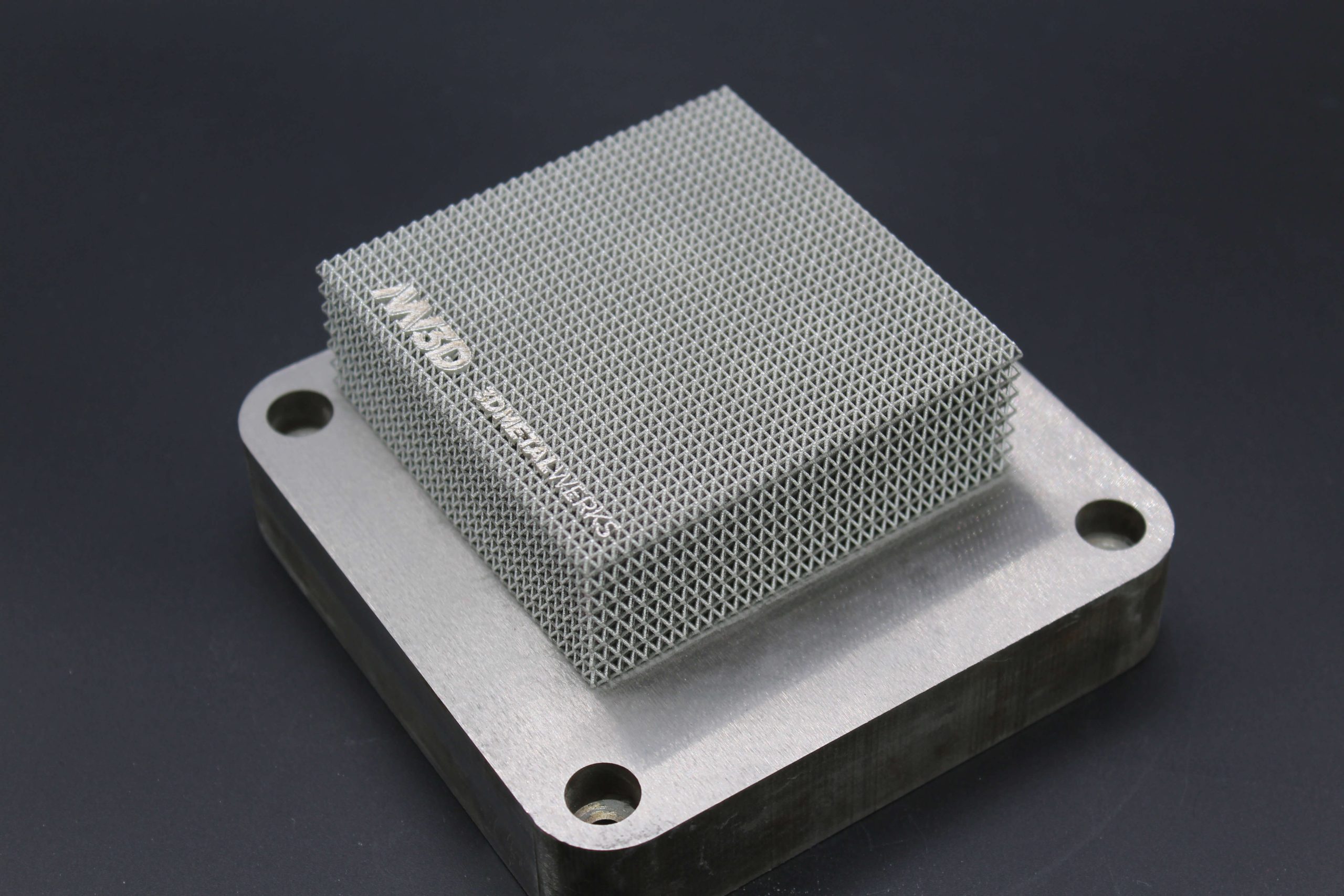

航空航天领域对轻量化有着极高的要求,以提高飞行器的性能和效率。3D打印技术能够实现拓扑优化等先进设计理念,通过调整内部结构和材料分布,制造出既坚固又轻质的零件,有助于实现飞行器的轻量化。

在航空领域,重大装备造价昂贵,一旦出现故障或损坏,传统的修复方法往往耗时耗力。而3D打印技术则可以根据破损部分的形状和尺寸,快速打印出所需的替换部件,大大缩短了修复时间,降低了维修成本。

3D打印技术能够实现复杂难加工零件的制造。传统的制造方法往往难以处理复杂的几何形状和内部结构,而3D打印技术则可以通过逐层堆积的方式,直接打印出具有复杂形状的零部件,大大提高了制造的灵活性和效率。

航空航天领域对轻量化有很高的要求,因为轻量化可以提高飞行器的性能和效率。3D打印技术可以通过优化设计来实现轻量化,同时还可以减少材料的使用,从而降低飞行器的总重量。

选择合适的材料对于实现轻量化设计至关重要。例如,可以选择轻量、耐磨、高温等特性的材料,以满足航空航天领域的特殊需求。这种材料选择的灵活性使得3D打印能够在保证性能的前提下,尽可能地减轻飞行器的重量。

将原来分散的、需要连接的零件集成为一个大的部件,减少零件组合时的连接部分,降低重量,便于设计者进行整体最优化设计。这种设计方式不仅提高了产品的整体性能,还进一步推动了轻量化设计的发展。

与传统复杂的航空航天零部件包含多个简单零件不同,增材制造可以将多个简单零件整合成一个整体,并实现功能集成,且不会出现类似焊接、螺栓等紧固件连接和装配,这将减少用于检查、加工和维护零部件的成本。

该技术能够根据需求制造试验和更换零部件,以便快速交付和安装。这可以减少故障时间和相关成本。同时,该技术可以在不同地方制造所需零部件,而不是集中在一个制造工厂。这也会降低运输和存储成本。

解放了传统工艺对结构设计的束缚,实现了复杂狭长内通道转子类结构设计制造,使结构的换热冷却效果提升了90%,有效解决了涡轮泵高温热防护技术难题。

1.扫描成形可通过操纵磁偏转线圈进行,没有机械惯性2.电子束具有的真空环境还可避免金属粉末在液相烧结或熔化过程中被氧化3.激光偏转需要振镜,需要冷却系统,焦距也很难快速改变,电子束偏转聚焦控制更加快速、

时光荏苒,岁月如梭,2018年马上临近尾声,18年对于五星珑科技而言是机遇与挑战并存的一年,更是收获的一年。 在2018年,五星珑在各级领导的关心和支持下,紧紧围绕着设备自主研发这一核心理念,抓机遇、求

Copyright © 2024

厦门五星珑科技有限公司